紫外线点源

能量的一部分,相当一部分是在可见光段(杂散光)和发热,操作者的眼睛损伤严重,并且很容易通过LED点光源照射方法使工件热变形,其发出的高纯度365nm单色紫外线。光,它是冷光源;工件温度仅上升约3度,工件不变形,其能量高度集中在紫外光谱中,有效固化。

这是UV-LED点光源,虽然它只有大约200mw的紫外光。强度,但实际使用效果和光强度为1000-2000mw的高压汞灯是固化效果的主要原因,通常将固化时间缩短到0.5至5秒。

生产成本低A:由于采用LED发光方式,使用寿命超过25,000小时(连续点火寿命)。采用节能设计,只在需要照明时点亮。

功耗很低。功率:约50W。

(传统UV固化机,灯泡寿命一般为1000小时,功耗高,电源30KW)B,LED点光源机身灯和小型27 * 12 * 18cm3,可轻松集成到自动装配过程中或作为一个完整的桌面系统,它也可以安装在小型设备上。 C,LED照明头由计算机CPU控制,可根据实际需要选择手动或自动控制操作,并设定光照所需时间(精确到0.01S),进一步支持高精度接头要求,减少时间人为操作的错误。

。 D,LED固化设备几乎不产生热量,不易碎,不含汞;不需要维护费用(传统固化机灯工作温度:500°C,易碎,含汞;维护费用:几种)。

3.配备新型UV点光源的特殊聚光透镜组件也使其能量高度集中在固化点,提高了UV胶的固化效率。它可用于4个通道(每个设备可安装4个LED灯管)。

增加面积。

UV固化应用1.手机组件组装(相机镜头,耳机,麦克风,外壳,LCD模块,触摸屏涂层等)2。

硬盘头组件(金线固定,轴承,线圈,芯片粘接等)3。DVD /数码相机(镜头,镜头粘接,电路板加固)4。

电机和元件组装(电线,线圈固定,线圈端固定,PTC / NTC元件粘接,保护变压器芯)5。半导体芯片(防潮涂层,晶圆掩模,晶圆污染检查,UV胶带曝光,晶圆抛光检查)。

传感器生产(气体传感器,光电传感器,光纤传感器,光电编码器等)PCB工业LED UV固化应用元件(电容器,电感器,各种插件,螺钉,芯片等)都是固定的。防潮灌封和核心电路,芯片保护,抗氧化涂层保护3.电路板类型(角落)涂层4.地线,飞线,线圈固定5.波峰焊通孔掩膜医疗器械LED UV固化应用UV胶粘使得医疗设备的经济自动化组装更容易。

2015年,先进的LED紫外光源系统,可以在几秒钟内固化无溶剂的UV胶,以及点胶系统,是一种高效,经济的方法,可以实现医疗器械装配过程的一致和重复粘接。 UV光源的优化和控制对于可靠的医疗设备的制造非常重要。

紫外线固化胶的使用提供了许多优点,例如较低的能量需求,节省固化时间和位置,提高生产率和使自动化更容易。 UV胶通常用于粘合和密封需要非常高质量和最佳可靠性的医疗设备。

UV胶固化通常用于医疗器械组装,例如粘合1.)不同的材料(或不同的机械性能)2)材料厚度不足以使用焊接方法。 3)预生产组件。

。 1.麻醉面罩2.注射器3.导液管4.静脉输液管5.血管植入物附件6.内窥镜7.动脉定位8.管状引流装置9.气管导管10.血液氧合器11.助听器12.检测,监测和成像设备13.生物芯片14.粘合PVC,热塑性塑料(聚碳酸酯和ABS)光学工业 - ST-LED UV固化应用光学元件组件(透镜组,棱镜,光学引擎组件)2。

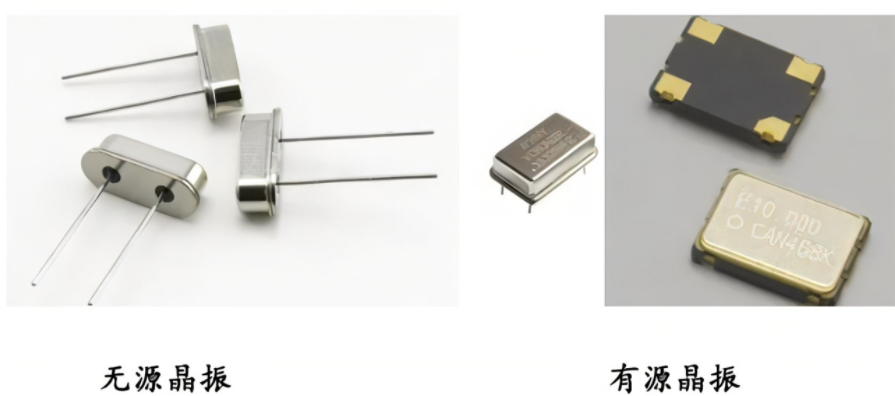

图像仪器组件(显微镜,内窥镜) ,红外,夜视,探头等)用于光通信行业的LED紫外光固化应用1.无源元件(波分复用器WDM,阵列光栅波导AWG,光分路器SPLITTER,光隔离器ISOLATOR,光耦合器COUPLOR等) ,各种玻璃封装结构用于粘接或灌封,固定小部件等。 2.有源器件(同轴器件TOSA / ROSA / BOSA,VCSEL,激光准直器等),特别是FTTX低成本微型塑料封装结构。

光纤电缆(外涂层,标记,粘接,光纤陀螺)研究和研究所 - ST-LED UV固化应用聚合物化学(纳米涂料,光固化树脂,光敏剂,单体,UV油墨等)2。医用高分子材料(医用)塑料,导管),微生物3.光化学(光催化,光激发,光合作用等)4。

半导体(光加速蚀刻,切割,紫外胶带等)紫外点源分为两类:传统:日本USHIO,松下,dymax,exfo。 LED类型:Blue Spectrum Rick Omron UVATA,Panasonic,dymax,exfo。

TFUV等